Analisi della firma elettrica

I tempi di inattività non programmati costano alle industrie miliardi ogni anno, interrompendo le operazioni e colpendo duramente la redditività. Analisi della firma elettrica (ESA) offre un approccio proattivo alle macchine monitoraggio delle condizioniaiutando le aziende a rilevare tempestivamente i problemi, a ridurre al minimo i tempi di inattività non programmati e a migliorare l'affidabilità.

Questo blog spiega cos'è l'ESA, come funziona, i difetti che è in grado di rilevare e come si confronta con gli altri sistemi di monitoraggio. tecniche di monitoraggio delle condizioni. Ne analizzeremo anche i vantaggi, le applicazioni reali e i motivi per cui è uno strumento prezioso per i moderni strategie di manutenzione.

Che cos'è l'analisi della firma elettrica (ESA)?

L'analisi della firma elettrica (ESA) è una tecnica di monitoraggio delle condizioni non intrusiva che utilizza la corrente e la tensione per rilevare sottili cambiamenti nel funzionamento di una macchina. Questi cambiamenti possono indicare potenziali guasti, dando il tempo di programmare la manutenzione prima che si verifichi un guasto.

L'ESA si differenzia da altre tecniche di monitoraggio delle condizioni, come ad esempio analisi delle vibrazioni o sistemi basati sulla temperatura, che si basano su sensori posizionati direttamente sull'apparecchiatura. Invece, ESA monitora i dati elettrici a distanza, analizzando come il funzionamento del motore collegato influisce sul suo campo magnetico e, di conseguenza, sulla corrente e sulla tensione. Ciò lo rende particolarmente utile per il monitoraggio di macchine in ambienti pericolosi o difficili da raggiungere.

Le origini e l'evoluzione dell'ESA

L'analisi della firma elettrica (ESA) può essere fatta risalire al 1985, quando l'Oak Ridge National Laboratory sviluppò Analisi della firma di corrente del motore (MCSA) per monitorare in modo non intrusivo le valvole azionate da motori nelle centrali nucleari. Questa innovazione ha trasformato il rilevamento dei guasti in operazioni critiche, consentendo la raccolta dei dati del motore in tempo reale.

Partendo da queste basi, l'ESA si è evoluta fino a includere il monitoraggio della tensione e della potenza, espandendo le sue capacità a pompe, compressori e altre apparecchiature rotanti entro gli anni '90. Questo approccio non intrusivo è diventato essenziale per ridurre al minimo i tempi di fermo e rilevare problemi come l'usura dei cuscinetti e gli squilibri del rotore.

Negli anni 2010, l'integrazione di dati in tempo reale e analisi avanzate ha spinto ESA verso la manutenzione predittiva, aiutando gli operatori a ridurre i costi e migliorare l'efficienza. Oggi, grazie all'IIoT e all'IA, ESA garantisce l'affidabilità e al contempo promuove l'efficienza energetica e la sostenibilità in tutti i settori industriali.

Come funziona l'ESA

Il processo di ESA prevede due fasi principali: l'acquisizione e l'analisi dei dati. Entrambe sono essenziali per identificare i guasti e migliorare l'affidabilità dei macchinari.

Fase 1: Acquisizione dei dati

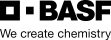

Il primo passo dell'ESA è l'installazione di sensori permanenti nell'armadio di controllo del motore, dove possono acquisire continuamente dati elettrici ad alta frequenza dalla macchina. I sensori di ESA sono diversi da quelli utilizzati in altri sistemi di monitoraggio delle condizioni, come l'analisi delle vibrazioni, che richiedono l'installazione di sensori sulla macchina stessa. Con ESA, i sensori monitorano la corrente e la tensione della macchina in remoto, senza la necessità di un accesso fisico diretto.

Questo offre diversi vantaggi:

- Sicurezza: I sensori sono protetti da ambienti difficili, come le alte temperature o le aree pericolose.

- Facilità di installazione: Poiché i sensori sono collocati nell'armadio di controllo del motore, sono protetti da rischi operativi quali calore, vibrazioni o esposizione a liquidi.

Fase 2: analisi dei dati

Una volta acquisiti i dati elettrici, l'ESA utilizza una serie di algoritmi per analizzarli. L'algoritmo fondamentale di ESA è la trasformata veloce di Fourier (FFT), che converte i dati del dominio del tempo nel dominio della frequenza. Questa analisi rivela la firma di frequenza della macchina, una mappa dettagliata del suo stato operativo.

Oltre alla FFT, l'ESA utilizza altri metodi quali:

- Analisi spettrale: Aiuta a mappare la forza delle diverse frequenze nel segnale elettrico.

- Analisi della potenza: Identifica problemi come lo squilibrio di tensione e la distorsione armonica, che possono influire sulle prestazioni della macchina.

- Analisi laterale e torsionale: Fornisce informazioni sui movimenti di rotazione e avanti e indietro della macchina, fornendo un quadro completo della sua salute meccanica.

Grazie a questa analisi continua dei dati, ESA è in grado di identificare i cambiamenti nella firma elettrica della macchina che indicano lo sviluppo di guasti. La raccolta non intrusiva di dati e l'analisi completa di ESA ne fanno uno strumento versatile e affidabile per il monitoraggio delle condizioni.

Tipi di guasti rilevati dall'ESA

L'ESA è un metodo molto efficace per scoprire i guasti nelle apparecchiature analizzando le sottili variazioni di corrente e tensione. È in grado di identificare precocemente i problemi meccanici ed elettrici, consentendo una manutenzione mirata prima che i problemi si aggravino. Individuando questi guasti, l'ESA aiuta a ridurre al minimo i tempi di fermo non programmati e a prolungare la durata di vita delle apparecchiature.

Rilevamento dei guasti meccanici con ESA

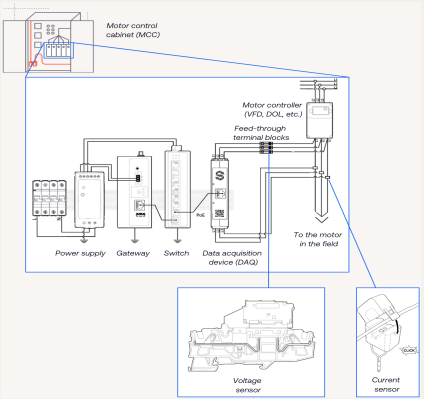

L'ESA è eccezionale nell'identificare i guasti meccanici nelle macchine. Problemi meccanici come l'usura dei cuscinetti, gli accoppiamenti disallineati o la cavitazione della pompa causano sottili cambiamenti nel funzionamento del motore, che influenzano il campo magnetico e, di conseguenza, la firma elettrica della macchina. L'ESA è in grado di rilevare precocemente questi cambiamenti identificando le impronte digitali di frequenza specifiche di alcuni guasti meccanici.

Ad esempio, quando un cuscinetto inizia a usurarsi, l'ESA rileva un aumento di energia alle frequenze associate alle caratteristiche fisiche del cuscinetto. Queste includono:

- Frequenza fondamentale del treno (gabbia) - riflette il movimento della gabbia che guida i corpi volventi;

- Frequenza della pista interna del passaggio delle sfere - indica potenziali problemi con la pista interna del cuscinetto;

- Frequenza della pista esterna del passaggio delle sfere - per rilevare i difetti della pista esterna;

- Frequenza di rotazione della palla - possono identificare i difetti sugli elementi di rotolamento stessi.

Monitorando queste frequenze, l'ESA è in grado di individuare lo sviluppo di guasti meccanici nella trasmissione, consentendo riparazioni tempestive.

Rilevamento dei guasti elettrici con ESA

L'ESA è particolarmente efficace nel rilevare i guasti elettrici, che rappresentano circa il 30% dei guasti ai motori nelle applicazioni industriali. I problemi elettrici possono avere un impatto diretto sul campo magnetico della macchina e, analizzando la corrente e la tensione, l'ESA fornisce un rilevamento precoce di questi problemi.

Alcuni guasti elettrici comuni che ESA è in grado di identificare includono:

- Barre del rotore rotte: Questi causano squilibri nel campo magnetico del motore e l'ESA rileva le irregolarità nella firma elettrica.

- Guasti dello statore: L'ESA può rilevare problemi di isolamento degli avvolgimenti o cortocircuiti nello statore prima che si aggravino.

- Correnti portanti: In alcuni scenari, le correnti vaganti nei cuscinetti possono portare al surriscaldamento e all'usura prematura. ESA è in grado di rilevare tempestivamente i segni di queste correnti, contribuendo a ridurre il rischio di ulteriori danni.

Poiché l'ESA misura direttamente la firma elettrica della macchina, è in grado di rilevare questi guasti prima di altri sistemi di monitoraggio delle condizioni che si concentrano sui dati relativi alle vibrazioni o alla temperatura.

Vantaggi dell'ESA: monitoraggio in tempo reale delle prestazioni e dell'energia

ESA è più di un sistema di rilevamento dei guasti: è uno strumento progettato per migliorare le prestazioni delle macchine e l'efficienza energetica. Fornendo dati elettrici in tempo reale, aiuta a mantenere l'affidabilità delle operazioni e a identificare i modi per ridurre i costi energetici.

Approfondimenti in tempo reale per le sfide quotidiane

L'ESA fornisce informazioni sulle prestazioni delle macchine, come vibrazioni insolite del motore che segnalano l'usura dei cuscinetti o picchi di energia che indicano inefficienze. Queste informazioni aiutano a pianificare la manutenzione, a sostituire le parti prima dei guasti e a regolare le impostazioni per migliorare l'efficienza. Inoltre, supportano decisioni come l'aggiornamento delle apparecchiature o la definizione delle priorità di riparazione per i macchinari critici.

Modi pratici in cui l'ESA aggiunge valore:

- Monitoraggio dell'efficienza della pompa

Traccia le prestazioni della pompa, risolve problemi come la cavitazione e prolunga la vita di componenti chiave come i cuscinetti. - Monitoraggio della qualità dell'alimentazione

Rileva tempestivamente problemi quali squilibri di tensione o distorsione armonica, evitando problemi di prestazioni e inutili perdite di energia. - Monitoraggio dei consumi energetici

Analizza le tendenze a lungo termine nell'uso dell'energia per scoprire le opportunità di miglioramento dell'efficienza e di risparmio.

Uno strumento per semplificare l'ottimizzazione

Grazie al monitoraggio in tempo reale e alle informazioni utili, ESA è una soluzione pratica per mantenere l'affidabilità e migliorare l'efficienza. Sia che si tratti di affrontare il consumo energetico o di migliorare le prestazioni delle macchine, vi aiuta ad affrontare le operazioni con fiducia.

I settori chiave che beneficiano dell'ESA

L'analisi della firma elettrica si è dimostrata indispensabile nei settori in cui l'affidabilità e l'efficienza hanno un impatto diretto sulla redditività e sulla sicurezza. Rilevando precocemente i guasti e offrendo informazioni utili, l'ESA aiuta le aziende a evitare costosi guasti e a mantenere l'eccellenza operativa. Ecco alcuni esempi specifici di come l'ESA fornisce valore in diversi settori:

1. Produzione

Negli ambienti di produzione ad alta velocità, anche un piccolo guasto può interrompere le operazioni. ESA monitora continuamente i motori e i trasportatori per rilevare problemi come lo squilibrio del rotore o l'usura dei cuscinetti, comunemente riscontrati nelle linee di confezionamento o nei sistemi di assemblaggio. Affrontando tempestivamente questi problemi, i produttori possono evitare costosi ritardi di produzione e prolungare la durata delle apparecchiature.

2. Energia e servizi di pubblica utilità

Le centrali elettriche utilizzano l'ESA per far funzionare al meglio generatori, trasformatori e sistemi di alimentazione. Ad esempio, è in grado di rilevare precocemente i guasti all'isolamento degli avvolgimenti dello statore, evitando guasti gravi e proteggendo la fornitura di energia. Inoltre, aiuta a mantenere una tensione bilanciata nei sistemi, migliorando l'efficienza e garantendo prestazioni affidabili.

3. Petrolio e gas

In ambienti remoti o pericolosi, come le piattaforme offshore, l'ESA è utile per monitorare pompe e compressori. Rilevando tempestivamente la cavitazione o le correnti vaganti sui cuscinetti, ESA riduce i tempi di fermo e il rischio di incidenti di sicurezza. La sua capacità di operare in condizioni difficili lo rende una soluzione affidabile per mantenere i tempi di attività in questo settore.

4. Trasporto

Le reti ferroviarie e i sistemi di transito dipendono dall'ESA per mantenere i motori elettrici in condizioni ottimali. Ad esempio, può rilevare il surriscaldamento o il disallineamento dei motori che alimentano i vagoni ferroviari, garantendo la sicurezza dei passeggeri ed evitando costose interruzioni del servizio. La natura non intrusiva di ESA è particolarmente preziosa in questi sistemi ad alta domanda.

5. Trattamento dell'acqua

Negli impianti idrici e di acque reflue, ESA monitora pompe e motori per garantire un funzionamento ininterrotto. È in grado di rilevare inefficienze di flusso o cavitazione che potrebbero compromettere il trattamento dell'acqua. Mantenendo i sistemi in funzione in modo efficiente, ESA supporta l'erogazione di servizi costanti in servizi pubblici critici.

6. Energia rinnovabile

L'ESA è un fattore chiave per l'affidabilità dei sistemi di energia rinnovabile. Ad esempio, nelle turbine eoliche, l'ESA è in grado di rilevare l'usura degli ingranaggi o i guasti dei generatori prima che abbiano un impatto sulla produzione di energia. Le sue intuizioni aiutano gli operatori a ridurre i costi di riparazione e a ottimizzare la produzione di energia, allineandosi agli obiettivi di sostenibilità del settore.

7. Centri dati

Poiché i tempi di attività non sono negoziabili, i data center utilizzano l'ESA per monitorare le unità di distribuzione dell'energia, i sistemi di raffreddamento e i generatori di backup. Identifica problemi come squilibri di tensione o surriscaldamento che potrebbero mettere a rischio le operazioni. Garantendo l'affidabilità delle apparecchiature, ESA supporta il funzionamento continuo di queste strutture critiche.

Sfide nell'attuazione dell'ESA

L'implementazione dell'ESA presenta diverse sfide che le organizzazioni devono affrontare per sbloccare il suo pieno potenziale.

Conoscenze specialistiche è essenziale per distribuire e interpretare efficacemente l'ESA. Senza un'adeguata formazione, i team potrebbero avere difficoltà a utilizzare le sue capacità avanzate di rilevamento dei guasti.

Costi iniziali per i sensori, l'hardware e l'integrazione può essere un ostacolo, soprattutto per le aziende più piccole, anche se questi investimenti spesso si ripagano con la riduzione dei tempi di inattività e i risparmi sulla manutenzione.

Gestione di grandi volumi di dati ad alta frequenza richiede strumenti efficienti per evitare di perdere intuizioni critiche.

Integrazione con le apparecchiature esistenti è un'altra sfida, soprattutto nelle strutture con macchinari più vecchi o diversi, che possono richiedere risorse aggiuntive per garantire la compatibilità.

Resistenza all'adozione di nuove tecnologie è anche comune, in quanto i team possono attenersi a metodi noti e sottovalutare i vantaggi dell'ESA nel migliorare l'affidabilità e l'efficienza energetica.

Come iniziare con l'ESA

Intraprendere il viaggio con l'analisi della firma elettrica non deve essere scoraggiante. Suddividendolo in fasi chiare e gestibili, è possibile impostare un sistema efficace che si adatti alle vostre apparecchiature e alle vostre esigenze operative.

1. Definire gli obiettivi del monitoraggio

Cosa si vuole ottenere? Che si tratti di rilevare i problemi della barra del rotore nei motori a induzione o di monitorare l'usura del commutatore nei motori a corrente continua, obiettivi chiari guideranno la vostra configurazione. Considerate fattori come l'ambiente dell'apparecchiatura e la storia della manutenzione per stabilire le priorità in cui l'ESA può fornire il massimo valore.

2. Tracciare il piano di attuazione

Pianificare l'inserimento dell'ESA nelle operazioni esistenti. Decidete il posizionamento dei sensori, la raccolta dei dati e i processi di analisi. Per le attività critiche o ad alta tensione, includere precauzioni di sicurezza aggiuntive e ridondanze. Un piano dettagliato assicura un'implementazione senza problemi e massimizza i risultati.

3. Scegliere il giusto fornitore di sistemi ESA

La scelta del giusto fornitore di sistemi ESA può rendere l'implementazione molto più semplice. Un fornitore affidabile avrà l'esperienza necessaria per guidarvi in ogni fase, dall'installazione dei sensori all'integrazione del sistema. Cercate un fornitore con esperienza nel settore, solidi servizi di assistenza e soluzioni scalabili che crescano con le vostre esigenze. Con il partner giusto, l'installazione avverrà senza problemi e con interruzioni minime.

4. Garantire una perfetta integrazione

Il sistema ESA deve integrarsi senza problemi nell'infrastruttura esistente. Se utilizzate piattaforme IIoT, l'integrazione può essere semplice. Per le apparecchiature più vecchie, il fornitore giusto può aiutare a colmare le lacune di compatibilità, assicurando il funzionamento del sistema senza problemi.

5. Formare il team

Fornite al vostro team le conoscenze necessarie per avere successo. Offrite una formazione su misura: rilevamento dei guasti di base per le configurazioni più semplici e diagnostica avanzata per i sistemi più complessi. Un team sicuro di sé è essenziale per interpretare i dati e agire in modo efficace.

ESA rispetto ad altre tecniche di monitoraggio delle condizioni

L'ESA è in grado di rilevare sia i guasti elettrici che quelli meccanici, offrendo così una visione potente e non facilmente eguagliabile da altri metodi. Uno dei suoi vantaggi principali è la capacità di monitorare asset difficili da raggiungere, come pompe sommerse, motori incapsulati o apparecchiature situate in aree pericolose o riservate. Grazie ai sensori installati in modo sicuro nell'armadio di controllo del motore, ESA elimina la necessità di accedere direttamente all'apparecchiatura, rendendola una soluzione pratica ed efficiente per gli ambienti più difficili.

Di seguito, confrontiamo l'ESA con l'analisi delle vibrazioni e la termografia, altre due tecniche ampiamente utilizzate, per evidenziare i punti di forza e i limiti di ciascuna. Questo confronto può aiutarvi a identificare il metodo più adatto alle vostre esigenze operative.

| Caratteristica | Analisi della firma elettrica (ESA) | Analisi delle vibrazioni | Immagini termiche (infrarossi) |

| Metodo di monitoraggio | Non intrusivo, basato su dati elettrici (corrente e tensione) | Intrusivo, basato su dati fisici di vibrazione | Non intrusivo, basato sulle letture della temperatura superficiale |

| Tipo di dati analizzati | Segnali di corrente e tensione | Segnali di vibrazione | Firme di calore a infrarossi |

| Guasti rilevati | Elettrico (ad esempio, barre del rotore) e meccanico (ad esempio, usura dei cuscinetti) | Principalmente meccanici (ad esempio, disallineamenti, usura dei cuscinetti) | Surriscaldamento, guasti all'isolamento, squilibri termici |

| Posizionamento del sensore | Sensori nell'armadio di controllo del motore, senza contatto diretto con l'apparecchiatura | Sensori posizionati direttamente sulle apparecchiature | È richiesta la linea di vista, nessun contatto diretto con l'apparecchiatura |

| Idoneità al monitoraggio remoto | Altamente adatto, ideale per luoghi inaccessibili o pericolosi | Limitato, richiede il posizionamento del sensore sul sito | Limitato, richiede un accesso visivo diretto ai componenti |

| Tempistica di rilevamento | Rilevamento precoce, spesso prima che si verifichino anomalie di vibrazione o di temperatura | Intermedio, spesso dopo che si sono sviluppati i difetti | Intermedio, rileva i guasti esistenti ma non è predittivo. |

| Scalabilità | Elevato, facilmente scalabile su più asset | Moderato, richiede sensori su ogni asset | Le ispezioni manuali limitano la scalabilità |

| Integrazione con IIoT | Altamente compatibile, si integra con le piattaforme IIoT per l'analisi avanzata | Moderatamente compatibile, richiede una configurazione aggiuntiva per IIoT | Bassa compatibilità, tipicamente uno strumento autonomo |

| Costo di implementazione | Da moderato a elevato (costi iniziali ma risparmi a lungo termine) | Moderato (il costo del sensore dipende dal numero di asset monitorati) | Da basso a moderato (le telecamere portatili possono essere convenienti) |

Perché scegliere l'ESA rispetto ad altre tecniche di monitoraggio delle condizioni?

L'ESA offre un vantaggio significativo per il rilevamento dei guasti elettrici, come la rottura delle barre del rotore e i problemi dello statore, dove è più efficace ed economica di altre tecniche. Mentre i guasti ai cuscinetti possono essere più facilmente rilevati attraverso l'analisi delle vibrazioni, l'ESA è in grado di rilevarli, rendendola una soluzione versatile.

Inoltre, l'ESA è in grado di identificare guasti come disallineamento meccanico, problemi di traferro, irregolarità di alimentazione e problemi di isolamento, rendendolo uno strumento completo per la diagnostica dei motori. La sua facilità di implementazione, anche su asset difficili da raggiungere come pompe sommerse o apparecchiature in zone pericolose, ne aumenta la praticità. Grazie alla sua compatibilità con i sistemi IIoT e alla sua scalabilità, l'ESA è un eccellente metodo di monitoraggio delle condizioni, autonomo o complementare, per il rilevamento di guasti più ampi e l'analisi delle cause profonde.

Casi di studio ESA ed esempi reali

Dal miglioramento dell'affidabilità delle pompe nelle centrali elettriche al rilevamento dei guasti ai trasformatori nei sistemi eolici, fino alla diagnosi dei problemi agli ingranaggi nelle apparecchiature industriali, l'ESA ha dimostrato il suo valore in diverse applicazioni. Questi esempi reali mostrano come l'ESA consenta una manutenzione tempestiva e ottimizzi le prestazioni delle apparecchiature:

1. Miglioramento dell'affidabilità delle pompe in una centrale elettrica

In un impianto nucleare, l'ESA è stata utilizzata per monitorare due motori da 350 cavalli che azionano pompe verticali per l'acqua di servizio. I metodi di test tradizionali non sono riusciti a rilevare i problemi di prestazioni sottostanti, ma l'ESA ha identificato rapidamente le turbolenze nel sistema causate da guasti meccanici. L'individuazione precoce ha permesso all'impianto di intraprendere tempestivamente azioni correttive, evitando tempi di inattività non pianificati e garantendo la continuità delle operazioni critiche.

2. Identificazione dei problemi dei trasformatori nell'energia eolica

In un altro scenario, l'ESA è stata applicata a un trasformatore in un sistema di energia eolica per scoprire anomalie nelle prestazioni. L'analisi ha rivelato uno sbilanciamento elettrico significativo e firme di connessioni allentate che non erano visibili attraverso le tecniche di monitoraggio standard. La risoluzione di questi guasti non solo ha risolto il problema immediato, ma ha anche migliorato l'affidabilità a lungo termine del trasformatore.

3. Individuazione dei guasti del cambio nelle apparecchiature industriali

In un'applicazione industriale, l'ESA è stata utilizzata per analizzare un motore e la relativa trasmissione. I dati hanno rivelato un segnale insolito che indicava un allentamento all'esterno del motore, riconducibile a un riduttore difettoso. Questa conoscenza ha permesso ai team di manutenzione di intervenire prima che il problema si aggravasse, evitando costosi tempi di fermo non programmati e prolungando la vita dell'apparecchiatura.

Tendenze future della tecnologia ESA

Il futuro dell'analisi della firma elettrica (ESA) è determinato da una combinazione di progressi tecnologici e dalla crescente domanda di affidabilità, efficienza e sostenibilità delle operazioni industriali. L'ESA si sta evolvendo da uno strumento tradizionale di monitoraggio delle condizioni a una soluzione predittiva che fornisce un rilevamento dei guasti più precoce e preciso.

Le principali innovazioni, come l'intelligenza artificiale e l'apprendimento automatico, stanno guidando l'evoluzione dell'ESA da strumento reattivo a soluzione di manutenzione predittiva, fornendo approfondimenti praticabili che migliorano il processo decisionale. A completamento di ciò, l'integrazione di ESA con le piattaforme Industrial Internet of Things (IIoT) e le analisi basate su cloud consente un monitoraggio scalabile e in tempo reale su più siti. Ciò riduce la dipendenza dalle risorse in loco e favorisce risposte più rapide ed efficaci a potenziali problemi.

Allo stesso tempo, la tecnologia dei sensori sta diventando più robusta e precisa, garantendo prestazioni affidabili anche in ambienti difficili o complessi. L'elaborazione centralizzata dei dati e gli algoritmi avanzati, come la trasformata veloce di Fourier (FFT), migliorano ulteriormente l'accuratezza del rilevamento dei guasti e semplificano la diagnostica. Questi progressi, uniti a interfacce utente intuitive, rendono l'ESA sempre più pratico e accessibile in tutti i settori industriali.

Grazie alla combinazione di analisi predittiva, integrazione perfetta e design facile da usare, ESA non solo tiene il passo con i progressi tecnologici, ma dà anche forma al futuro del monitoraggio delle condizioni e della protezione delle macchine.

Sistema ESA "Samotics" (SAM4)

Sistema ESA "SamoticsSAM4 porta il monitoraggio delle condizioni a un livello superiore, abbinando l'apprendimento automatico avanzato alla raccolta di dati elettrici ad alta frequenza. Installato direttamente nell'armadio di controllo del motore, fornisce informazioni che aiutano a mantenere le risorse in funzione in modo affidabile, efficiente e sostenibile.

Monitoraggio in remoto, anche in ambienti difficili

Grazie ai sensori installati in modo sicuro nell'armadio di controllo del motore, SAM4 acquisisce 24 ore su 24, 7 giorni su 7, dati sulla corrente e sulla tensione senza dover accedere all'apparecchiatura stessa. Questo lo rende perfetto per i luoghi difficili da raggiungere o pericolosi, come pompe sommerse, motori incassati in macchinari o zone ATEX. Inoltre, l'installazione è rapida e semplice: di solito richiede meno di 30 minuti per macchina.

Rilevare precocemente e con precisione i guasti

SAM4 è in grado di individuare i problemi elettrici e meccanici prima che causino un fermo macchina. Dai danni alla barra del rotore agli accoppiamenti disallineati, SAM4 individua oltre 90% di guasti, spesso fino a cinque mesi prima. Monitorando il modo in cui i problemi meccanici influenzano i segnali elettrici, SAM4 fornisce le informazioni necessarie per intervenire tempestivamente ed evitare costosi guasti.

Ottimizzare le prestazioni e ridurre i costi energetici

SAM4 non si limita a individuare i problemi, ma aiuta anche a gestire meglio le apparecchiature. I suoi strumenti avanzati includono:

- Monitoraggio della pompa per mantenere le pompe al loro punto di funzionamento più efficiente, riducendo l'usura.

- Monitoraggio dell'energia per evidenziare le inefficienze e identificare i punti in cui la riprogettazione o la sostituzione potrebbero far risparmiare denaro ed energia.

- Monitoraggio della qualità dell'alimentazione per risolvere problemi di alimentazione come lo squilibrio di tensione e la distorsione armonica.

Conclusione

ESA è una soluzione potente per migliorare l'affidabilità e l'efficienza operativa in diversi settori industriali. Grazie al rilevamento tempestivo dei guasti, al miglioramento dell'efficienza energetica e alle informazioni in tempo reale, ESA consente alle organizzazioni di ottimizzare le strategie di manutenzione, ridurre i costi e migliorare l'affidabilità.

Che si tratti di prevenire i tempi di inattività non pianificati nel settore manifatturiero, di salvaguardare le infrastrutture critiche nella generazione di energia o di mantenere i tempi di attività in ambienti difficili come le piattaforme petrolifere e gli impianti di trattamento delle acque, l'ESA offre un valore misurabile. La sua capacità di integrarsi perfettamente con le piattaforme IIoT e di sfruttare le analisi basate sull'intelligenza artificiale ne fanno una soluzione a prova di futuro in un mondo sempre più orientato alla sostenibilità e all'efficienza.

Per le aziende che vogliono essere all'avanguardia rispetto all'evoluzione della domanda e alle pressioni competitive, l'ESA deve essere considerata un investimento strategico in termini di affidabilità, riduzione dei costi e crescita sostenibile.

Se siete pronti a scoprire come l'ESA può trasformare le vostre attività, saremo lieti di illustrarvi la nostra soluzione ESA SAM4.

Domande frequenti sull'ESA

In che modo l'ESA migliora l'efficienza energetica?

Tracciando il consumo di energia e identificando le inefficienze come le armoniche o gli squilibri di carico, l'ESA evidenzia le aree di miglioramento che possono ridurre i costi energetici.

Con quale frequenza devono essere analizzati i dati dell'ESA?

La frequenza di analisi dipende dalla criticità dell'apparecchiatura, ma il monitoraggio in tempo reale è preferibile per gli asset di alto valore o critici.

ESA funziona con gli azionamenti a frequenza variabile (VFD)?

Sì, l'ESA può monitorare i motori controllati da VFD, ma l'analisi può richiedere aggiustamenti a causa del rumore elettrico generato dagli azionamenti.

In quanto tempo posso aspettarmi risultati dall'utilizzo di ESA?

Spesso i vantaggi, come il rilevamento dei guasti e le informazioni sull'energia, possono essere realizzati immediatamente, mentre i risparmi a lungo termine aumentano con il passare del tempo, man mano che si affrontano le tendenze e le efficienze.

ESA è scalabile per le grandi strutture?

Sì, i sistemi ESA possono monitorare più asset in un grande impianto, con un software centralizzato per analizzare e visualizzare i dati sulle prestazioni in tempo reale.

L'ESA può essere utilizzata in configurazioni di monitoraggio remoto?

Sì, molte soluzioni ESA offrono funzionalità di monitoraggio remoto, consentendo agli operatori di monitorare le prestazioni delle apparecchiature e il consumo energetico da qualsiasi luogo.

Cosa è necessario per integrare l'ESA nei sistemi esistenti?

I sistemi ESA richiedono in genere l'accesso al quadro elettrico e possono integrarsi con le piattaforme di monitoraggio delle condizioni o di gestione degli asset esistenti tramite software o API.

Quali sono i risparmi monetari a lungo termine che posso aspettarmi dall'ESA?

Ad esempio, una pompa dell'acqua che funziona ininterrottamente a 100 kW con un costo dell'elettricità di 0,10 euro per kWh consumerebbe circa 87.600 euro di energia all'anno. Utilizzando l'ESA per rilevare tempestivamente problemi come la cavitazione, l'efficienza energetica può migliorare di circa 10%, con un risparmio annuo di circa 8.760 euro. La maggior parte delle industrie vede un ritorno sull'investimento in 1-3 anni, rendendo l'ESA una scelta intelligente per tagliare i costi e migliorare l'efficienza operativa.